行业新闻

纳米晶磁芯:从实验室到万亿市场的“纳米级革命”

在新能源汽车电机效率突破98%、5G基站能耗降低40%、无线充电效率提升至88%的产业变革浪潮中,一种厚度仅20微米的纳米晶磁芯正以颠覆性姿态重塑全球电磁元件产业链。这种集硅钢、坡莫合金、铁氧体优势于一身的“软磁全能选手”,凭借其独特的纳米级晶体结构,在高频化、小型化、绿色化的技术趋势中成为核心驱动力。今日,深圳金鑫磁材小编将分析纳米晶磁芯的多个维度,系统解析其如何撬动万亿级电子产业升级。

一、纳米晶磁芯的技术突破:从实验室到工业化的跨越

1、超高磁导率:静态初始磁导率可达120,000以上,是铁氧体的10倍,在高频信号下能快速响应,减少信号衰减;

2、高饱和磁感:饱和磁通密度达1.2-1.6T,是铁氧体的2.5倍,可承受更高电流密度而不饱和;

3、低损耗特性:在20kHz/0.5T条件下损耗≤30W/kg,较铁氧体降低75%,显著降低设备发热;

4、极端环境适应性:居里温度达570℃,可在-40℃至180℃范围内稳定工作,适应严苛工业场景。

二、纳米晶磁芯的应用革命:六大领域的深度渗透

1、新能源汽车:效率与成本的双重突破

某企业驱动电机采用纳米晶磁芯后,铁损降低65%,电机效率突破98%;车载OBC(车载充电器)功率密度提升至20kW/kg,充电效率提高至95%;BMS(电池管理系统)系统采用纳米晶共模电感,EMI抑制效果提升45dB,成本降低40%;

2、光伏逆变器:功率密度与效率的双重飞跃

500kW集中式逆变器采用高磁导率纳米晶共模电感后,交流侧EMC滤波铁芯数量减少30%,系统效率突破99.2%;纳米晶-非晶复合磁芯实现300kHz工作频率,功率密度达60kW/L,体积缩小50%;

3、5G通信:体积与功耗的双重优化

某品牌5G基站AAU模块使用纳米晶共模电感后,体积缩小45%,功耗降低38%;TDK的PC95系列在28GHz毫米波频段损耗较铁氧体降低70%,支撑天线实现64T64R配置;

4、无线充电:效率与体积的双重升级

某公司采用纳米晶磁片后充电效率提升至88%,年需求量达2.5亿片;超薄型设计使模块体积缩小至传统电感的1/4,抗饱和能力提升3倍;

5、医疗设备:精度与稳定性的双重提升

12μm超薄型纳米晶磁芯矫顽力低至0.25A/m,应用于医疗MRI超导磁体后,磁场均匀性提升40%,扫描速度加快30%;

6、工业控制:频率与损耗的双重优化

逆变焊机领域采用纳米晶铁芯后,电感频率特性提升200%,铜损降低至铁氧体的50%;梯度纳米晶化技术使磁芯表层晶粒细化至4nm,高频损耗降低35%。

三、纳米晶磁芯的产业格局:全球竞争与国产替代

1、国际巨头:占据全球30%市场份额,其系列纳米晶磁芯厚度均匀性达0.5μm,在新能源汽车电机铁芯中市占率超55%;推出全球首款12μm超薄型磁芯,垄断医疗MRI市场;

2、中国力量:攻克18μm级超薄带材制备技术,在5G基站电感中实现进口替代;建成全球首条万吨级连续生产线,产能达1.5万吨/年;进入供应链,无线充电磁芯年出货量超6000万片;

3、区域市场:欧美聚焦高端制造(如定制化纳米晶磁芯损耗要求≤4W/kg),承接全球电子制造产能转移(对中低端磁芯需求年增50%,中国企业市场份额超75%)。

四、纳米晶磁芯的未来趋势:千亿级市场的三大方向

1、技术纵深:突破8nm级晶粒控制、8μm级超薄带材量产等极限技术,实现原子级磁畴调控;

2、场景穿透:开发针对细分领域的专用材料,如新能源汽车电机、6G通信、核聚变等高附加值市场;

3、绿色制造:通过材料革新与工艺优化降低全生命周期碳排放。

总之,在这场全球产业重构中,中国企业的角色正从“成本优势者”向“技术引领者”跃迁。纳米晶磁芯——这一软磁材料的“纳米革命”产物,不仅为新能源汽车、5G通信、光伏逆变器等产业注入绿色动能,更通过技术突破与场景穿透,开启千亿级产业新蓝海。未来,随着8nm晶粒控制、6G专用材料等技术的突破,纳米晶磁芯将成为驱动下一代电子产业升级的核心引擎。

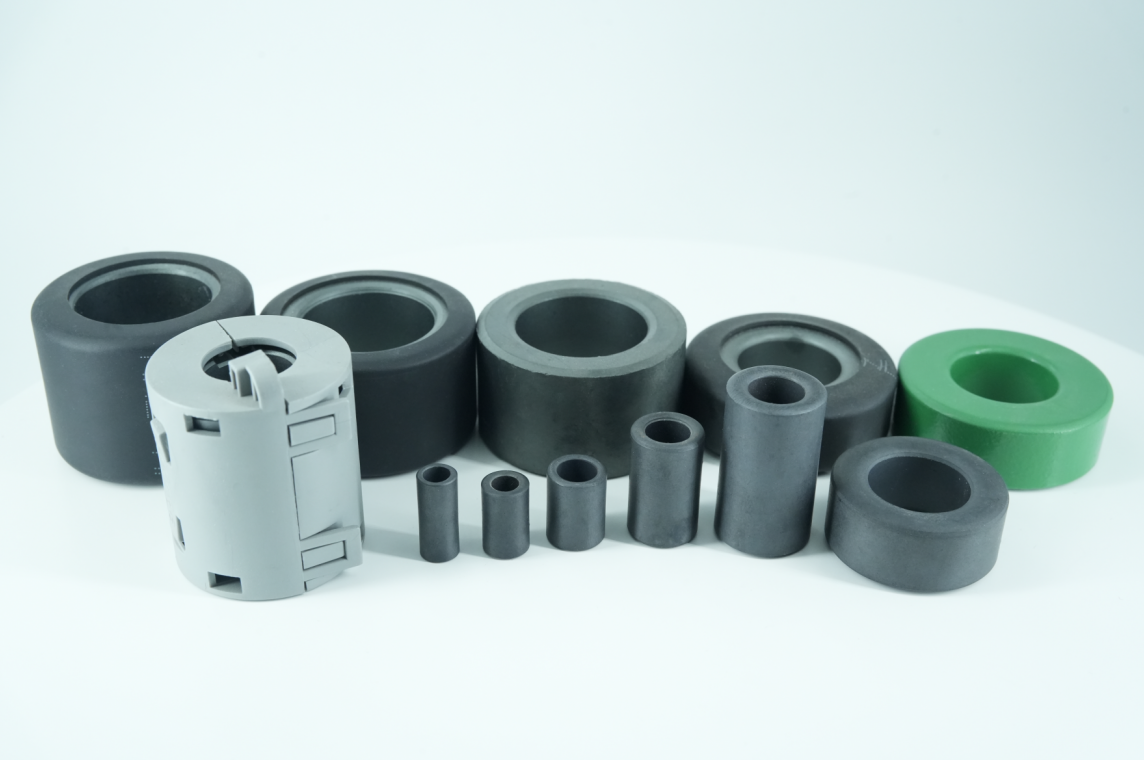

深圳市金鑫磁材有限公司致力于非晶、纳米晶、坡莫合金磁芯产品的研发、生产和销售,主营产品有:纳米晶带材、超微晶铁芯、超微晶磁芯、坡莫合金磁芯、大功率变压器铁芯、纳米晶磁环电感、取电磁环线圈、开合式互感器、共模电感线圈、精密电流互感器等产品具有良好的稳定性以及高电性参数等优点。

2025-12-01

2025-12-01